উজ্জ্বল পাথর পালিশ করার পর চকচকে হয়ে ওঠে। বিভিন্ন গ্রাইন্ডিং মেশিনের বিভিন্ন ব্যবহার রয়েছে, কিছু রুক্ষ গ্রাইন্ডিংয়ের জন্য ব্যবহৃত হয়, কিছু সূক্ষ্ম গ্রাইন্ডিংয়ের জন্য ব্যবহৃত হয় এবং কিছু সূক্ষ্ম গ্রাইন্ডিংয়ের জন্য ব্যবহৃত হয়। এই নিবন্ধে সংক্ষেপে বৈশিষ্ট্যগুলি উপস্থাপন করা হবে।

সাধারণত, হোটেল এবং অন্যান্য স্থানে দেখা যায় এমন মসৃণ এবং স্বচ্ছ পাথরগুলি কঠোরভাবে পালিশ করা হয়। একটি পাথরের খন্ড থেকে শুরু করে উচ্চ-উজ্জ্বল পাথরের টুকরো পর্যন্ত, বলা যেতে পারে যে দশটিরও বেশি প্রক্রিয়ার প্রয়োজন হয়।

পাথরের পিষন প্রক্রিয়া হল পাথরের পৃষ্ঠকে প্রক্রিয়াজাতকরণের প্রক্রিয়া যাঘষিয়া তুলিয়া ফেলিতে সক্ষম সরঞ্জামএবং বিভিন্ন গ্রাইন্ডিং মেশিনে পলিশিং এজেন্ট ব্যবহার করা হয়। সাধারণত এটি ৫-৬টি প্রক্রিয়ায় ভাগ করা যায় যেমন রাফ গ্রাইন্ডিং, সেমি-ফাইন গ্রাইন্ডিং, ফাইন গ্রাইন্ডিং, ফাইন গ্রাইন্ডিং এবং পলিশিং। তাহলে পাথর গ্রাইন্ডিংয়ের জন্য কত ধরণের সরঞ্জাম রয়েছে? তাদের বৈশিষ্ট্যগুলি কী কী?

পাথর নাকাল এবং পালিশ করার অনেক ধরণের সরঞ্জাম রয়েছে এবং বিভিন্ন কোণ অনুসারে বিভিন্ন শ্রেণিবিন্যাস পদ্ধতি রয়েছে। ইনস্টল করা গ্রাইন্ডিং হেডের সংখ্যা অনুসারে, এটিকে ভাগ করা যেতে পারে:

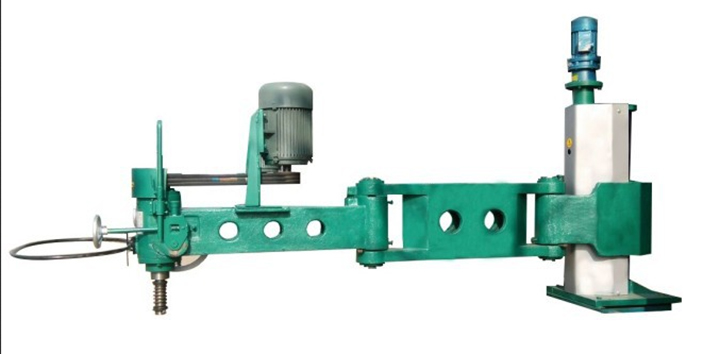

১. বেশিরভাগ সিঙ্গেল-হেড গ্রাইন্ডার যেমন হ্যান্ড-হোল্ড রকার-আর্ম গ্রাইন্ডার এবং ব্রিজ গ্রাইন্ডার হল সিঙ্গেল-হেড গ্রাইন্ডার।

2. মাল্টি-হেড কন্টিনিউয়াস গ্রাইন্ডারকে গ্রাইন্ডিং প্রক্রিয়াটি সম্পন্ন করার ফাংশন অনুসারে ভাগ করা যেতে পারে:

(১) একক-কার্যক্ষম গ্রাইন্ডার যেমন বড় ডিস্ক গ্রাইন্ডার, মাঝারি ডিস্ক গ্রাইন্ডার এবং বিপরীত রাফ গ্রাইন্ডার প্রধানত রাফ গ্রাইন্ডিংয়ের জন্য ব্যবহৃত হয় (সমতলকরণ সহ)। বিভিন্ন লেভেলার, প্রধানত লেভেলিংয়ের জন্য ব্যবহৃত হয় (যার মধ্যে রাফ গ্রাইন্ডিংও অন্তর্ভুক্ত)। (২) মাল্টি-কার্যক্ষম গ্রাইন্ডার, হ্যান্ড-হোল্ড রকার গ্রাইন্ডার, ব্রিজ গ্রাইন্ডার, মাল্টি-হেড কন্টিনিউয়াস গ্রাইন্ডার, ছোট ডিস্ক গ্রাইন্ডার ইত্যাদি রাফ গ্রাইন্ডিং, সেমি-ফাইন গ্রাইন্ডিং, ফাইন গ্রাইন্ডিং, ফাইন গ্রাইন্ডিং এবং পলিশিং এবং অন্যান্য প্রক্রিয়াজাতকরণ সম্পূর্ণ করতে ব্যবহার করা যেতে পারে।

মার্বেল এবং গ্রানাইট স্ল্যাব রুক্ষভাবে নাকাল করার জন্য বড় ডিস্ক গ্রাইন্ডার। এটি বিভিন্ন আকার এবং আকারের পণ্য রুক্ষভাবে নাকাল করার জন্যও ব্যবহার করা যেতে পারে। উচ্চ শ্রম তীব্রতা এবং খারাপ কাজের পরিবেশের কারণে, বর্তমানে এটি খুব কমই ব্যবহৃত হয়।

মাঝারি ডিস্ক গ্রাইন্ডার মার্বেল স্ল্যাবগুলির রুক্ষ গ্রাইন্ডিংয়ের জন্য ব্যবহৃত হয়, বিশেষ করে আলগা টেক্সচার এবং উচ্চ ভঙ্গুরতা সহ মার্বেল স্ল্যাবগুলির রুক্ষ গ্রাইন্ডিংয়ের জন্য। ছোট ডিস্ক গ্রাইন্ডার মূলত 305×305, 305×600, 400×400 মিমি মার্বেল এবং গ্রানাইট স্ল্যাবগুলি গ্রাইন্ডিং এবং প্রক্রিয়াকরণের জন্য ব্যবহৃত হয়। একটি একক মেশিন গ্রাইন্ডিং ডিস্ক প্রতিস্থাপন করে পরপর রুক্ষ গ্রাইন্ডিং থেকে পলিশিং পর্যন্ত সমস্ত কাজ সম্পন্ন করতে পারে, অথবা 3-8টি একক মেশিন গ্রাইন্ডিং এবং পলিশিং পদ্ধতির ক্রম অনুসারে সাজানো যেতে পারে যাতে তাদের নিজ নিজ গ্রাইন্ডিং এবং পলিশিং প্রক্রিয়াগুলি সম্পন্ন করার জন্য একটি গ্রাইন্ডিং এবং পলিশিং গ্রুপ তৈরি করা যায়।

বিপরীত ধরণের রাফ গ্রাইন্ডিং মেশিনটি মূলত মার্বেল আকৃতির প্লেটগুলির রুক্ষ গ্রাইন্ডিং এবং সমতলকরণের জন্য ব্যবহৃত হয় এবং গ্রানাইট আকৃতির প্লেটগুলির রুক্ষ গ্রাইন্ডিংয়ের জন্যও ব্যবহার করা যেতে পারে।

পোস্টের সময়: ফেব্রুয়ারী-২৮-২০২২